Una aleación de cromo, cobalto y níquel acaba de darnos la mayor tenacidad a la fractura jamás medida en un material en la Tierra.

Tiene una resistencia y ductilidad excepcionalmente altas, lo que lleva a lo que un equipo de científicos ha llamado “tolerancia al daño sobresaliente”.

Además, y contrariamente a la intuición, estas propiedades aumentan a medida que el material se enfría, lo que sugiere un potencial interesante para aplicaciones en entornos criogénicos extremos.

“Cuando diseña materiales estructurales, quiere que sean fuertes pero también dúctiles y resistentes a la fractura”. dice el metalúrgico Easo GeorgePresidente del Gobernador de Teoría y Desarrollo de Aleaciones Avanzadas en el Laboratorio Nacional de Oak Ridge y la Universidad de Tennessee.

“Por lo general, es un compromiso entre estas propiedades. Pero este material es ambas cosas, y en lugar de volverse quebradizo a bajas temperaturas, se vuelve más resistente”.

La resistencia, la ductilidad y la tenacidad son tres propiedades que determinan la durabilidad de un material. La fuerza describe la resistencia a la deformación. Y la ductilidad describe cuán maleable es un material. Estas dos propiedades contribuyen a su tenacidad general: la resistencia a la fractura. La tenacidad a la fractura es la resistencia a una mayor fractura en un material ya fracturado.

George y su compañero autor principal, el ingeniero mecánico Robert Richie del Laboratorio Nacional de Berkeley y la Universidad de California, Berkeley, han pasado algún tiempo trabajando en una clase de materiales conocidos como aleaciones de alta entropía o HEA. La mayoría de las aleaciones están dominadas por un elemento, con pequeñas proporciones de otros mezclados. Los HEA contienen elementos mezclados en proporciones iguales.

Una de estas aleaciones, CrMnFeCoNi (cromo, manganeso, hierro, cobalto y níquel), ha sido objeto de un intenso estudio después de los científicos notaron que su resistencia y ductilidad aumentan a la temperatura del nitrógeno líquido sin comprometer la tenacidad.

Un derivado de esta aleación, CrCoNi (cromo, cobalto y níquel), mostró propiedades aún más excepcionales. Así que George, Ritchie y su equipo se tronaron los nudillos y se dispusieron a llevarlo al límite.

Los experimentos anteriores con CrMnFeCoNi y CrCoNi se habían realizado a temperaturas de nitrógeno líquido, hasta 77 Kelvin (-196ºC-321°F). El equipo lo llevó aún más lejos, a temperaturas de helio líquido.

Los resultados fueron más que sorprendentes.

“La dureza de este material cerca de las temperaturas de helio líquido (20 Kelvin, [-253°C, -424°F]) es tan alto como 500 megapascales metros de raíz cuadrada”, Ritchie explica.

“En las mismas unidades, la dureza de una pieza de silicio es uno, la estructura de aluminio de los aviones de pasajeros es de aproximadamente 35 y la dureza de algunos de los mejores aceros es de alrededor de 100. Entonces, 500, es un número asombroso”.

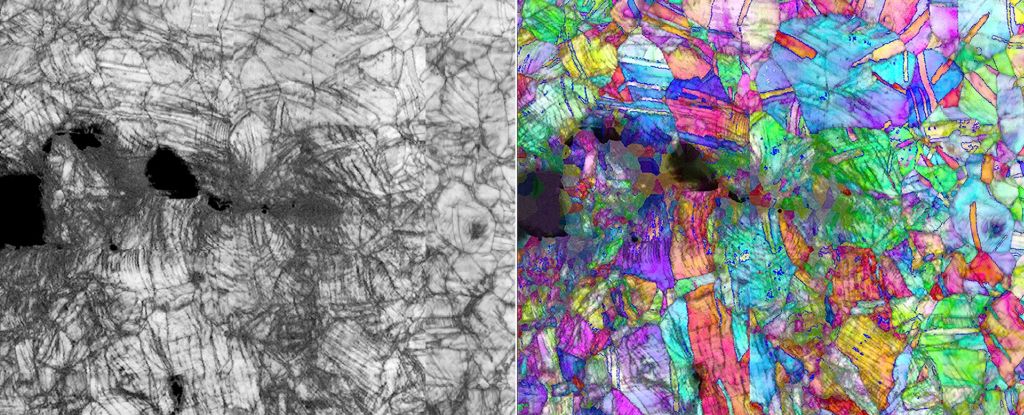

Para descubrir cómo funciona, el equipo utilizó la difracción de neutrones, la difracción de retrodispersión de electrones y la microscopía electrónica de transmisión para estudiar el CrCoNi hasta el nivel atómico cuando se fractura a temperatura ambiente y en condiciones de frío extremo.

Esto implicó romper el material y medir el estrés requerido para hacer que la fractura creciera y luego observar la estructura cristalina de las muestras.

Los átomos en los metales están dispuestos en un patrón repetitivo en el espacio tridimensional. Este patrón se conoce como la red cristalina. Los componentes que se repiten en la red se conocen como celdas unitarias.

A veces se crean límites entre las celdas unitarias que están deformadas y las que no lo están. Estos límites se denominan dislocaciones y, cuando se aplica fuerza al metal, se mueven y permiten que el metal cambie de forma. Cuantas más dislocaciones tiene un metal, más maleable es.

Las irregularidades en el metal pueden bloquear el movimiento de las dislocaciones; esto es lo que hace que un material sea fuerte. Pero si las dislocaciones se bloquean, en lugar de deformarse, un material puede agrietarse, por lo que una alta resistencia a menudo puede significar una alta fragilidad. En CrCoNi, los investigadores identificaron una secuencia particular de tres bloques de dislocación.

El primero que ocurre es el deslizamiento, que es cuando partes paralelas de la red cristalina se separan unas de otras. Esto hace que las celdas unitarias ya no coincidan perpendicularmente a la dirección de deslizamiento.

La fuerza continua produce nanohermanamiento, donde las redes cristalinas forman una disposición especular a cada lado de un límite. Si se aplica aún más fuerza, esa energía se dedica a reorganizar la forma de las celdas unitarias, de una red cristalina cúbica a una hexagonal.

“Mientras lo estás tirando, el primer mecanismo arranca, y luego el segundo, y luego el tercero, y luego el cuarto”, Ritchie dice.

“Ahora, mucha gente dirá, bueno, hemos visto nanohermanamiento en materiales regulares, hemos visto deslizamiento en materiales regulares. Eso es cierto. No hay nada nuevo en eso, pero es el hecho de que todos ocurren en esta secuencia mágica eso nos da estas propiedades realmente tremendas”.

Los investigadores también probaron CrMnFeCoNi a temperaturas de helio líquido, pero no funcionó tan bien como su derivado más simple.

El siguiente paso será investigar las posibles aplicaciones de dicho material, así como encontrar otros HEA con propiedades similares.

La investigación ha sido publicada en Ciencias.